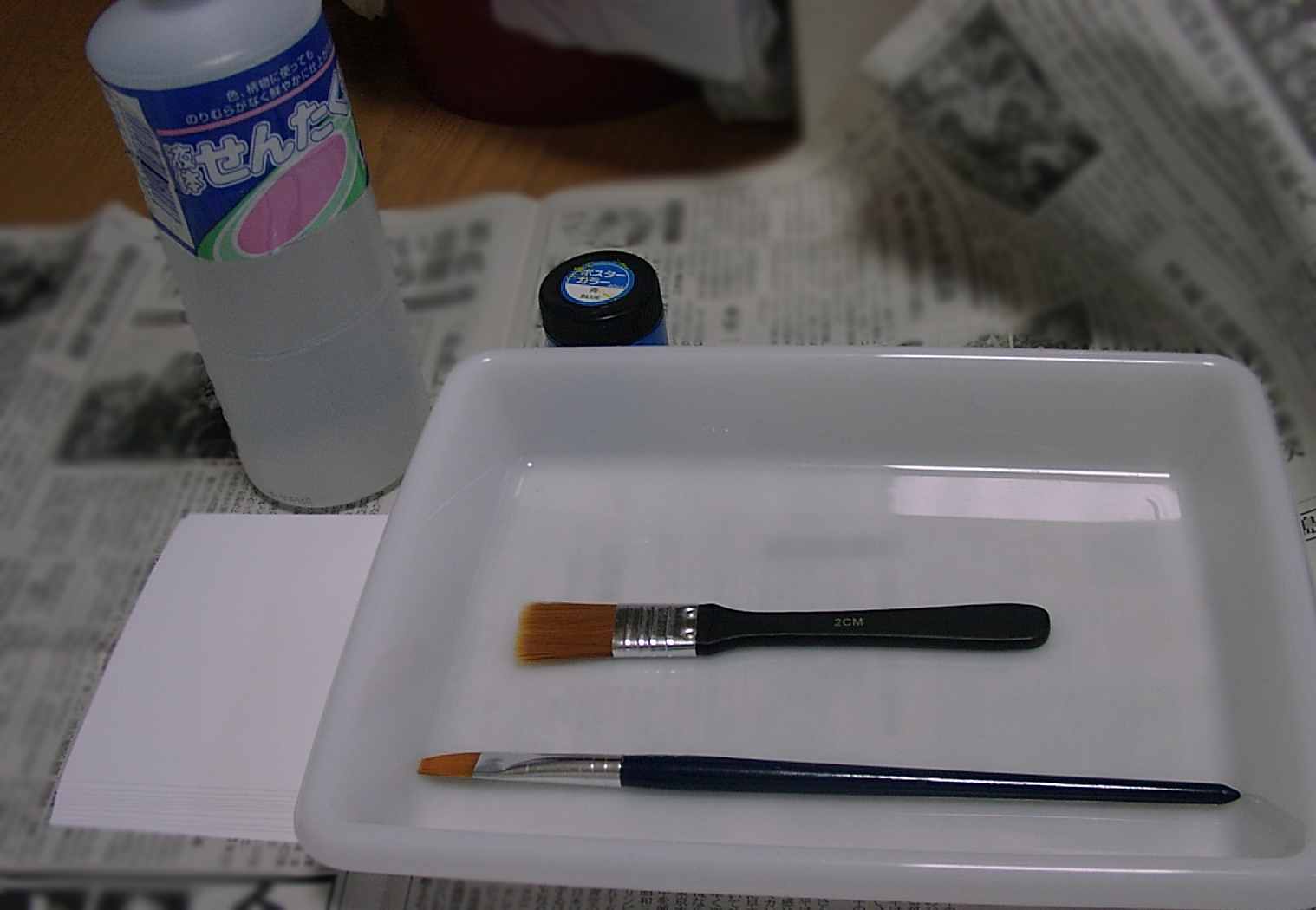

L判光沢紙が転写シート代わりになります。参考にしたサイトではOHP用のフィルムを使って作られている方がいらっしゃいましたが、近所の電器屋で見つけられなかったので、 代わりにたくさん購入した安いL判光沢紙を使っています。ただのインクジェット用紙とかも試してみたのですが、すごくカールします...まあ、まっすぐ伸ばせば使えなくも無いと思います。 そちらは余り実験していません。

ここで注意するのは、なるべく泡を立てないで混ぜることです。泡は厳禁です。

ポスターカラーの色は何色でもいいと思いますが、オリジナルが青色なので青色にしています。

ちなみに生基板は先ほどのPCBマテリアルズドットコムで通販で購入しています。

なお、ブラシの材質はナイロンに限ります。(滑りがいい!のもあるけど、動物の毛と違い、抜け毛が少ない。)

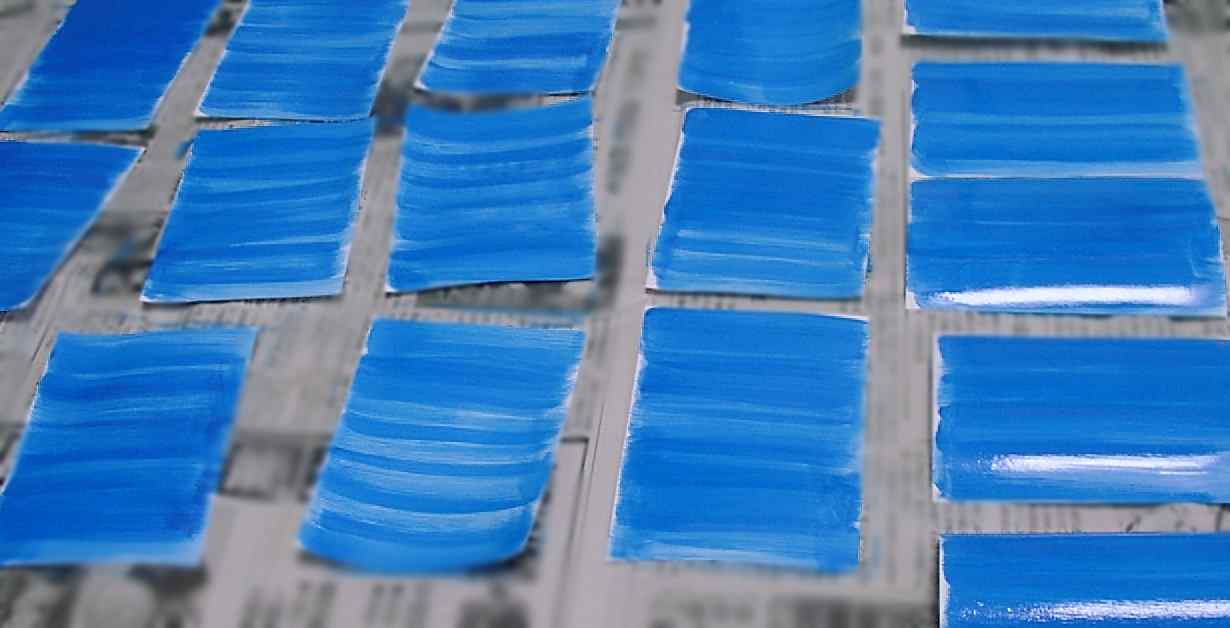

ここでの注意は、むら無く・泡を立てず塗ることです。写真は手本にならないくらいの最悪な塗り方かも・・・。やはりポスターカラー入れすぎです。

塗りむらはそこまで気にしなくて構わないと思います。塗り残しが無ければ大丈夫です。ただ、泡がだめです。

レーザープリンターで印刷するのですが、泡があるとその部分がずれたり切れたり無くなったりします。 太いパターンではさほど気にならないのですが(修正が可能なので)、0.3mmとか細かいパターンを作る場合、泡にパターンがくると致命的です。

色々条件を変えながらやっているのですが、泡を出さずに塗るのは難しいです。10枚中1、2枚くらい何とか泡が出ないか、 端の方に少し残る程度の物が出来ます。単に自分が下手なだけかも...どなたか良いアイデアはありませんか?

仕上げにクッキングシートと板の間に挟んでアイロンがけします。温度は高めで。10秒程度で水分が大分飛びます。 なるべく発生した泡を押しつぶす様にアイロンがけしてください。

アイロンと板は、実際の転写の時にも使用しますので、他の用途で使わない方がいいと思います。ここで使用した後白系の布にアイロンがけすると、 焦げが付いたり、色が付いたりするかもしれません。安い奴を購入されることをおすすめします。 購入されるときはできればスチーム機能の付いていない、ただのアイロンをおすすめします。 スチームアイロンだと底にスチームを出す穴が開いているので、基板との当たりが均等になりにくいです。 自分のアイロンは安いスチームアイロンでしたので、なるべく穴を避けて使うようにしています。

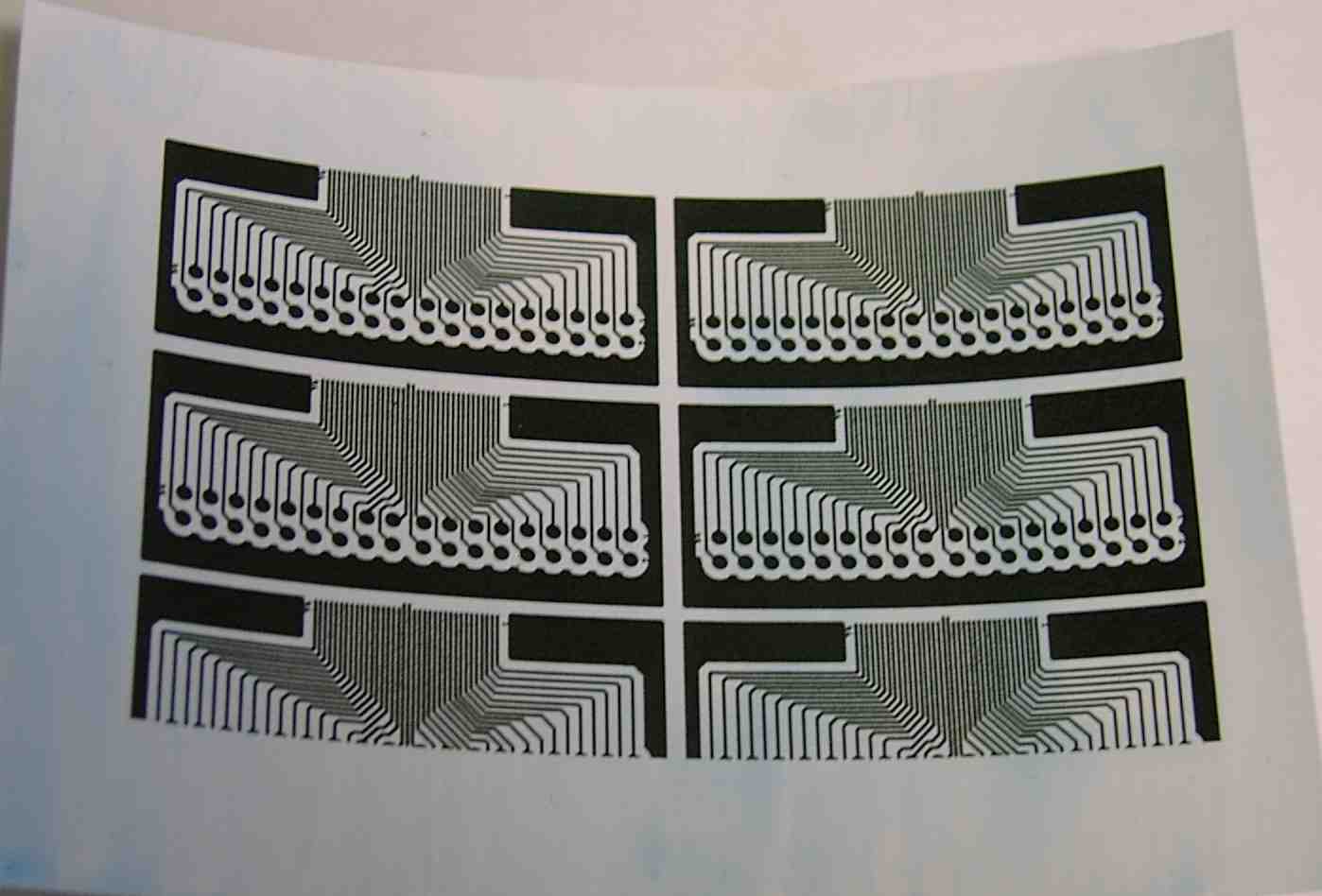

まず、パターンを作成し転写シートにレーザープリンターで印刷します。

自分の場合、パターンは先に紹介した通り水魚堂さんのMBEを使いました。 以前は高戸谷 隆さんのPCBEを使っていましたが、 別に何でも結構です。使いやすいものを使ってください。

レーザープリンターは自分はbrotherの安い奴を使用していますが、少し解像度が足りていない感じがします。 出来ればTrueで1200dpi以上ある機種が良いと思います。自分のは600dpiです。

濃さの設定が可能な機種では一番濃くしたり、トナーセーブ機能をOFFにして印刷してください。標準ではベタの部分が薄くなるみたいです。 自分の奴は色々変えてもほとんど変わらないような気がします。

なお、場合によるとドラムの感光体や定着器に異物が付着したりして、その後の印刷に問題が発生する恐れがあります。壊れても支障の無いプリンターを使用してください。

なお、パターンはミラー印刷するか元々を左右反対に作成してください。転写すると左右が反対になりますので。 MBEをお使いなら、

PCBEをお使いなら、印刷ダイアログの反転印刷にチェックを入れれば反転します。プリンターの設定でも反転モードがある機種も多いと思います。どれかでやってください。

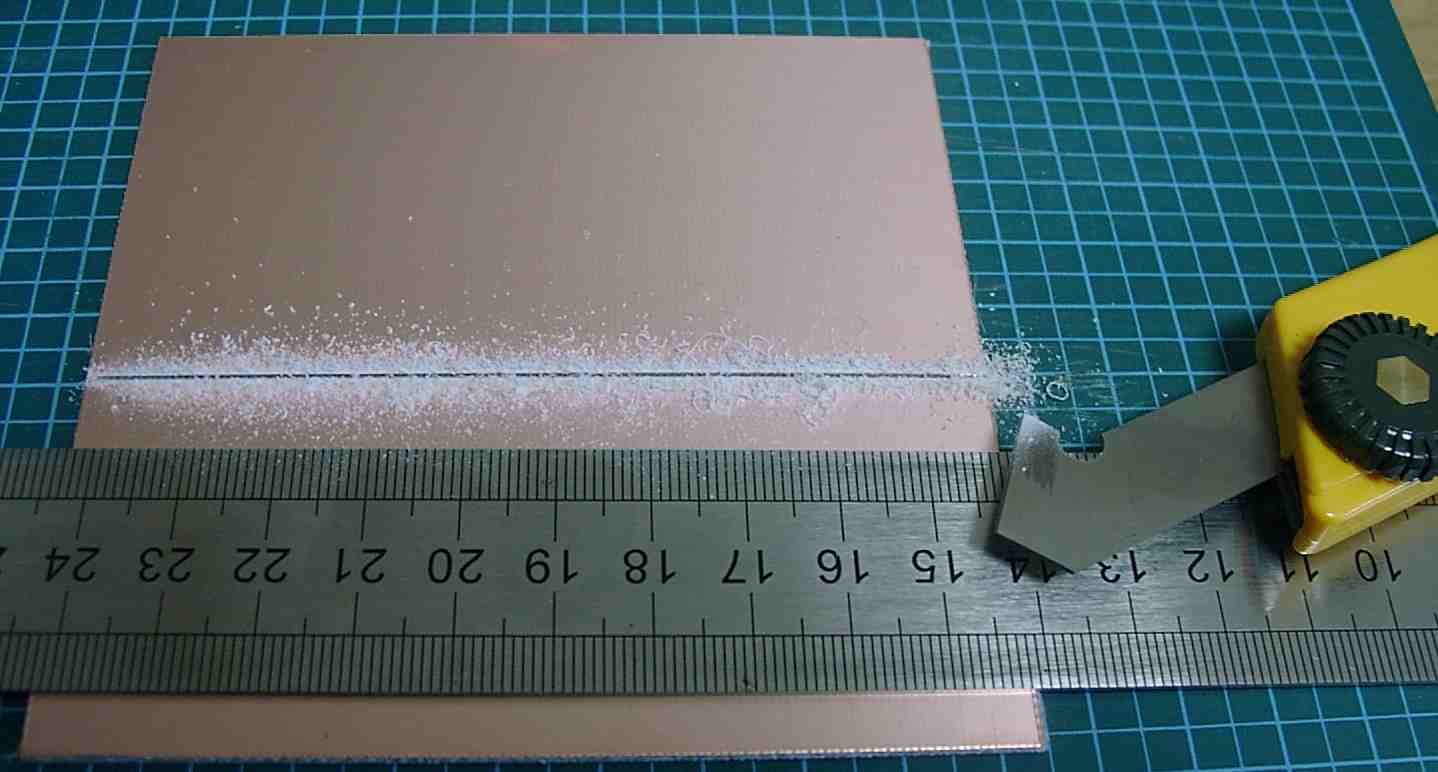

初めの数回は定規を当てて力を入れず傷をつける程度にし、その後、定規は外してだんだんと力を入れて溝を深くしていきます。

両面から溝を入れて最後はくしゃっと折って割ります。

写真の基板は材質がガラスエポキシなので堅くて刃がすぐに切れなくなってしまいます。

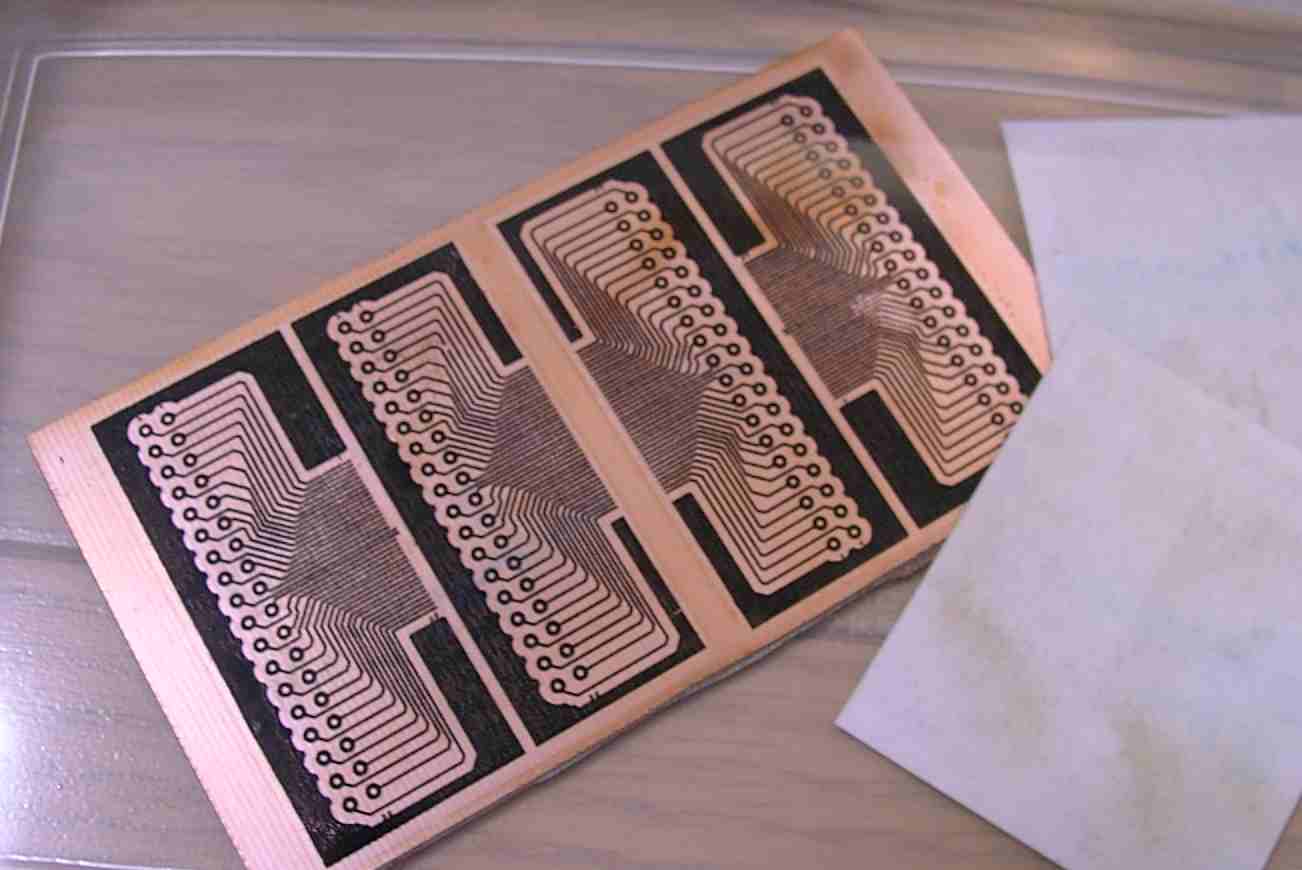

その後、先ほどの印刷済み転写用紙を貼り付けます。多少ずれても問題無い場合はそのまま基板の上に置いて、 アイロンで10秒程度加熱すると貼り付くのでその状態で問題無ければ本加熱するのですが、ずれが気になる場合、耐熱性のテープで仮固定します。 自分の場合、カプトンテープ(ポリイミドテープ)を使用しています。高価です。けちけち使います。 テープで貼った場合でも、仮加熱してずれなくなったら、テープをはがしてから本加熱します。そうしないとテープの分、押さえが弱くなってうまく転写されません。

最初

次に1分間くらい、真上からギューと押さえつけます。ずらさないように。

次に、アイロンの先端部分でまんべんなくこする様に押さえていきます。

このとき基板を手で支えると思いますが、とんでもなく高温になっているので、素手では触れないようにしてください。くれぐれも火傷や火事に気をつけてください。

こすり終わったら、冷却(放置)します。なかなか熱が冷めないので、加熱後すぐにさわったりしないように...

用紙が軽く焦げます。においもしますので、換気や火災報知器にも注意が必要かも...

そのまましばらく(10分くらい?)放置します。

お湯をかけてすぐに転写用紙の中央部分がぷっくりふくれてくるようでしたら、まず間違いなく転写失敗してます。押さえ方が足りてません。

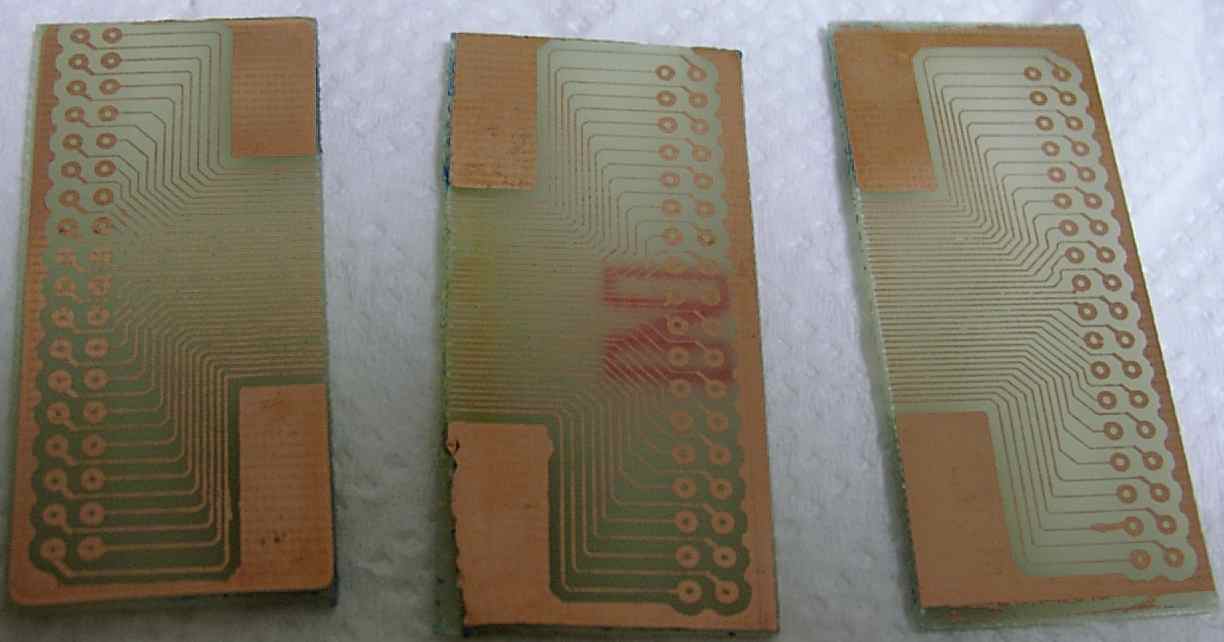

転写用紙がはがれたら、基板の表面を水洗いします。決してごしごし洗ったりしないように。細いパターンがある場合は時に注意が必要です。

写真で一部分に変色が見られますが、温度が高すぎたようです。

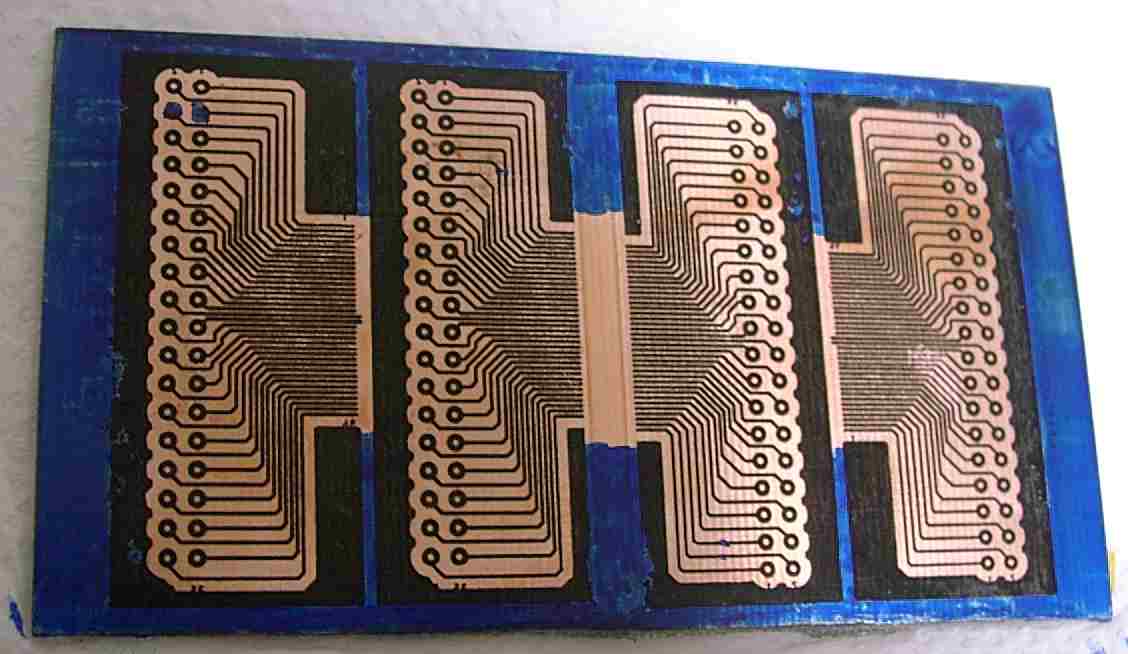

次に、エッチングで銅箔を残したい部分やパターンの問題のある部分をマッキーの青で修正します。 マッキーの青はエッチングのマスクに向いている様です。

マッキーで修正後は少し時間をおいた方が良いみたい。気のせい?(すぐにエッチングしたら溶けた事があった。)

25年前の頃はペイントマーカーを使ってました。マスクは完璧ですが、はがすのが大変だった...。

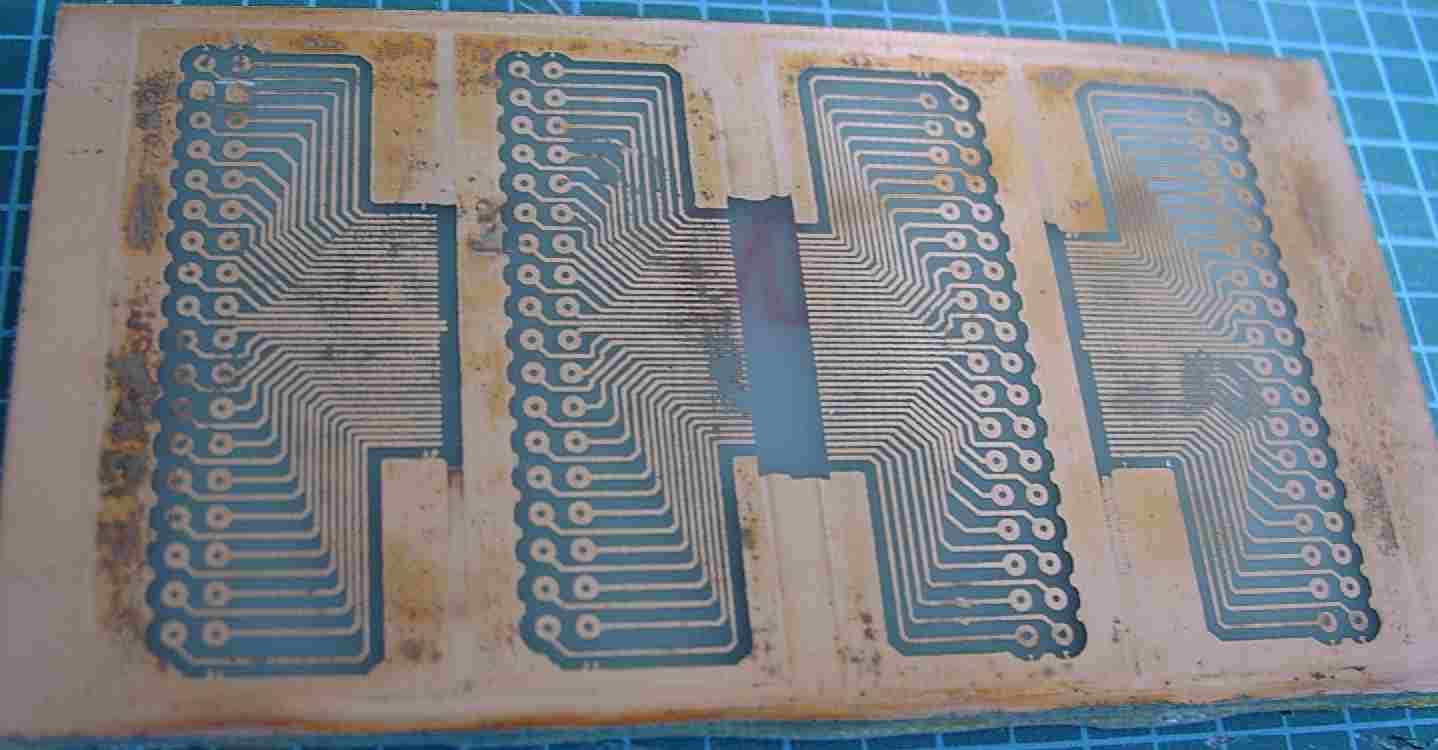

自分はこいつをチャック付き袋の中に入れて、その中に基板をいれ、袋をお湯の入ったトレーに浸してエッチングします。 お湯の中で袋を軽く揉んでエッチング液を攪拌させます。お湯は40℃くらいかな。温度が低いとエッチングが進行しません。

基板の状態を時々チェックしながらエッチングしています。

何とも表現しにくい、ゼリーのようなスライムのような、そんなどろっとしたもので、これを基板に塗り、キッチンペーパーとかティッシュペーパー等でこすりつつ拭き取っていきます。 拭き取った後は水洗いします。

若干、溶剤系のにおいがしますが、それほど気になる感じではありません。でも換気には注意してください。

便利ですが、250mlしか入っていないこの量で\1300円位します。(店で見つけたとき、値段が違う奴につけてあると間違えました)

ちなみに、ごしごしこするのを考えると高くてもこれを使いたくなります。固着したトナーは簡単にははがれません。

早速、塗料はがし剤でトナーをはがしてみます。

しかし、分割して作っても、同じ事を同時にやっているので何の意味もない...学習能力ゼロか...

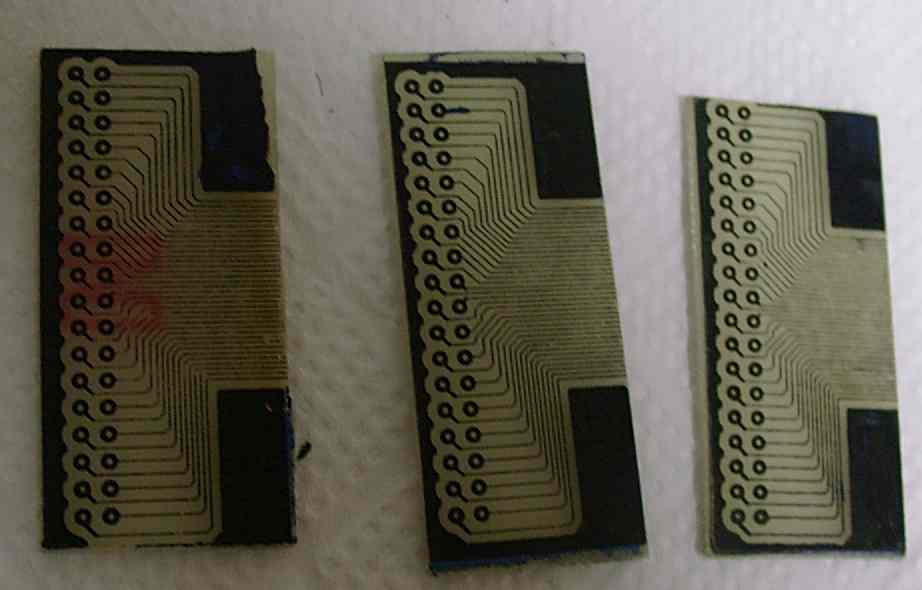

成功と書きましたが、1カ所だけ失敗してます。紙一重くらいでつながっているラインがありました。 ちょうど転写用紙の泡の部分がラインに重なっているところと思われます。後で修正します。まあ、作り直してもいいけれど。

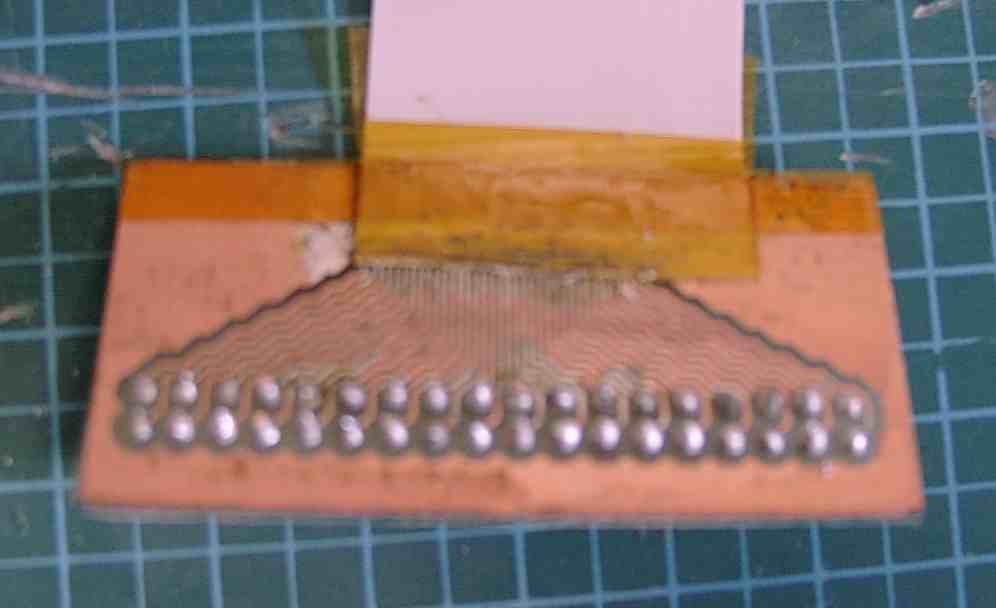

→結構、修正大変でした。パッドの部分も切れそうな部分があり、かなり入った部分でフレキを結合させました。

ほんの少しで、かなり広範囲に塗れます。アップで撮っているので大きな入れ物に見えますが、20cc入りの小瓶です。もっと大きな奴が欲しい。

25年くらい前に基板を作っていたときも、サンハヤトのこんな小瓶のフラックスを使っていた。キャップも中栓も同じような感じでした。 ただ昔のはもっとどろっとしていたような覚えがあります。(古かっただけ?)

後は穴を開ければ完成です。実は穴を開けるのがまた大変だったりする。

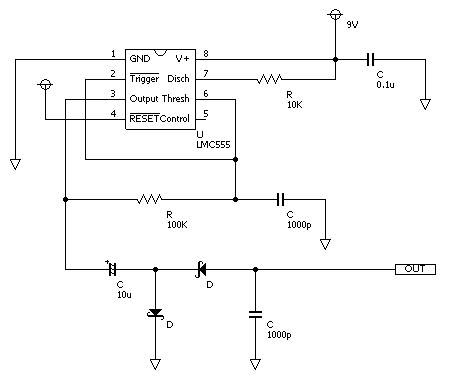

LMC555を使用して、50%デューティで駆動させます。データシート通りです。

LMC555を使用して、50%デューティで駆動させます。データシート通りです。 さんの

インクジェット紙アイロン熱転写などを参考にしました。

ほとんど、他の人のアイデアのパクリです。

さんの

インクジェット紙アイロン熱転写などを参考にしました。

ほとんど、他の人のアイデアのパクリです。 ただ、半田でくっついているのか、単に溶けたフレキのビニルで押さえられているだけなのか、その辺が不明です。まあ、様子見ていきましょう。

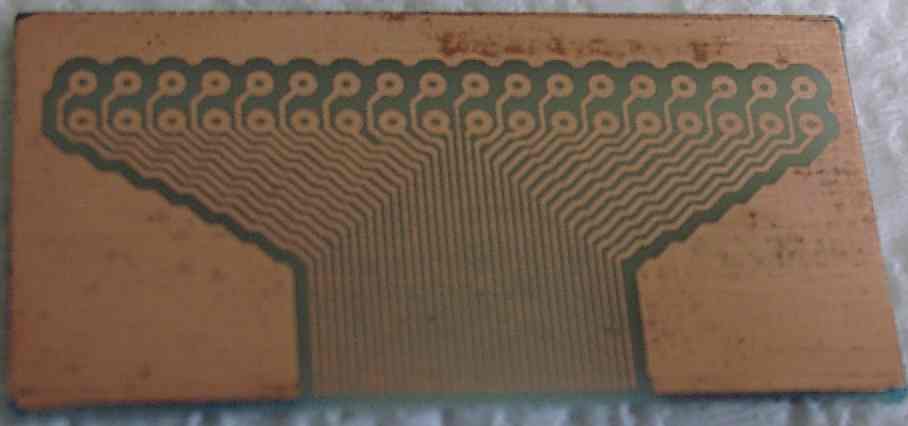

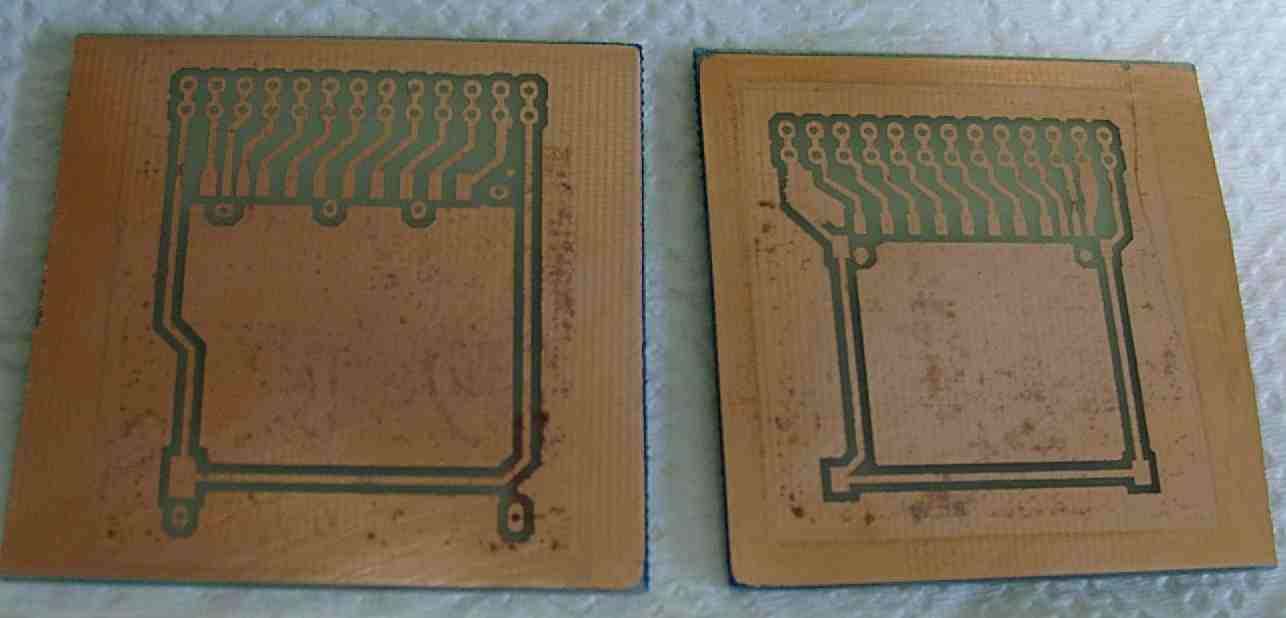

ただ、半田でくっついているのか、単に溶けたフレキのビニルで押さえられているだけなのか、その辺が不明です。まあ、様子見ていきましょう。 メーカーがわからない安い奴と、リバースタイプですがヒロセの奴を買っていましたので、2種類作ってみました。

メーカーがわからない安い奴と、リバースタイプですがヒロセの奴を買っていましたので、2種類作ってみました。 急に液晶が明るくなったり暗くなったりします。

急に液晶が明るくなったり暗くなったりします。 が有ったので、それでやってみましたが、もっとひどくなりました。

が有ったので、それでやってみましたが、もっとひどくなりました。